电厂循环水进行深度除盐处理,对水中含盐量、氯化物、总碱度、总硬度、浊度等指标进行分析,重点考察对循环水的除盐效果及影响因素,为电吸附除盐技术处理并回用该类水质的经济技术可行性提供依据。

1 试验过程及方法

1.1 试验用水水质

试验用水采用国华准格尔发电有限责任公司3号机组循环水排污水,水质情况见表1。循环水补充水为石灰深度处理后中水与工业水(黄河水)的混合水,属于高含盐量、高氯离子水质。

表 1 电厂循环冷却排污水水质

| 项目 | 电导率 | 碱度 | 硬度 | 氯离子 | 硫酸根 | CODMn | pH | 浊度 |

| 数值 | 2800~3800 | 300~500 | 400~650 | 340~560 | 700~1000 | 6~9 | 8.4~8.5 | 30~140 |

| 注:除 pH 、浊度( NTU )、电导率( μS/cm )外,其余项目单位均为 mg/L 。 | ||||||||

1.2 技术原理

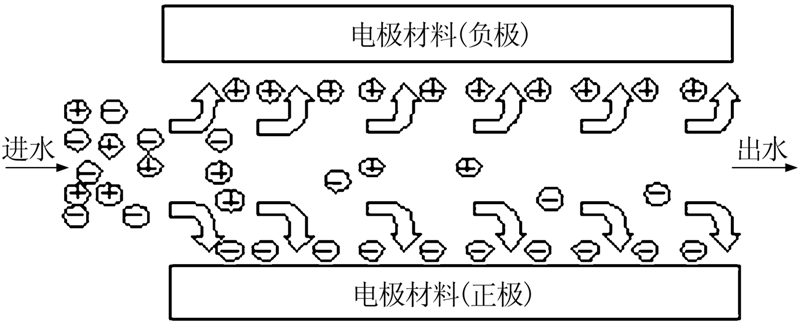

电吸附除盐技术主要是通过带电电极吸附水中离子及带电粒子,实现水中带电物质在电极表面的富集,从而达到净化或淡化被处理水质的一种新型水处理技术〔5〕。电吸附除盐的工作原理如图1所示。

图 1 电吸附除盐技术基本原理

原水从阴、阳电极组成模块的一端进入,从另一端流出。在模块间直流电场的作用下,水中带电粒子分别向带相反电荷的电极迁移,并被电极(多孔状物质)吸附。随着离子、带电粒子在电极表面富集浓缩,并储存在电极表面的双电层中,模块中水的溶解盐类、胶体颗粒及其他带电物质的浓度大大降低,从而实现了水的除盐及净化。电极在吸附过程中逐渐达到饱和后出水电导率将升高,系统模块需要进行再生恢复。切断模块外加的直流电源,直流电场消失,吸附的离子就会从电极表面解析下来,随水流排出,实现电极的再生。

1.3 试验装置及流程

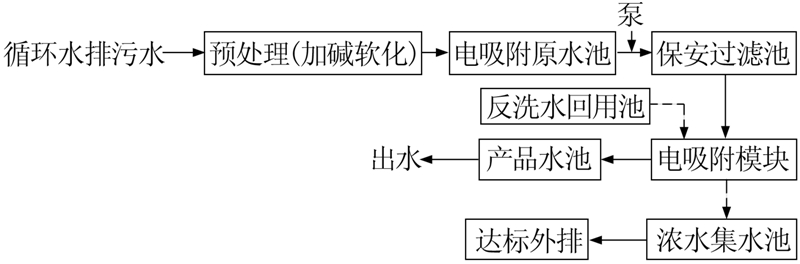

试验采用电吸附装置由北京爱思特水务科技有限公司提供,其工艺流程如图 2所示。

图 2 电吸附装置流程

电吸附装置配备1 t/h石英砂过滤器1台,制水能力0.3~0.5 t/h的除盐模块1组,配有4只水箱,分别为原水箱、产水箱和2只中间水箱。在工作阶段,经过预处理的循环水排污水进入原水箱,经工作泵增压后经过保安过滤器进入模块,通过模块处理后产水经相应管路流到产水箱。在再生阶段,按照不同的再生工艺使用不同的水泵,可以分别从原水箱和两个中间水箱抽水,经保安过滤器后进入模块,对工作结束的模块进行再生,再生时出水浓度较高的水作为污水排掉,浓度较低的水进入中间水箱,作为下一次再生的冲洗用水。当预处理后原水仍然有较高的碱度和硬度,可能导致模块产生碳酸钙结垢时,可以使用加酸计量泵在再生过程中向再生冲洗进水加入适量酸液,以防止模块内产生结垢。

1.4 预处理工艺

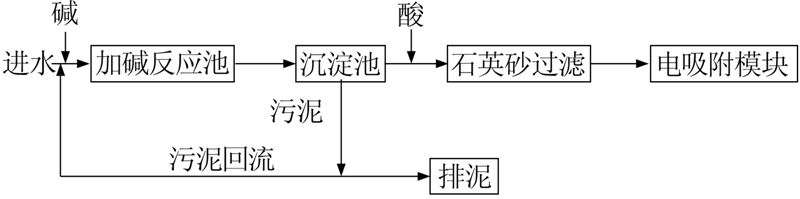

待处理的循环冷却排污水中碱度、硬度、硫酸根离子含量较高,容易发生结垢污堵。试验采用加碱、沉淀、石英砂过滤等预处理措施,以有效控制溶液中难溶盐饱和指数,避免发生结垢堵塞。硬度和碱度的去除效果由原水中的碱度、硬度及其之间的比例来决定,当碱度和硬度同时较高时,加入适量的*,对碱度和硬度的去除率越高。同时考虑到抑制除盐过程中硫酸钙结垢的产生,要求更高的硬度去除率。经过加碱软化、沉淀、通过石英砂过滤器后,可将原水浊度降低到5 NTU以下。预处理工艺流程见图 3。

图 3 预处理工艺流程

2 试验结果及分析

电吸附除盐试验分2个阶段进行,第1阶段自2013年3月21日开始至4月20日,主要考察对盐、碱度、硬度 、氯化物等的去除效果;第2阶段自7月24日至8月5日,主要考察水质季节变化对电吸附除盐能力的影响。3月21—28日期间主要调试设备和预处理联合试运。3月29日至4月4日期间试验装置启动,由于试验开始产水电导率波动较大,采用质量分数为1%的盐酸溶液进行化学清洗,清洗后产水电导率较稳定,于4月5日开始正式试验。试验期间每天对原水和产水分别取样2次,每次取样500~1 000 mL进行水质分析,测定项目有碱度、硬度、电导率、浊度、氯化物等,测定方法按《水和废水监测分析方法》进行。根据中试装置的工作时间、流量和排污时间、流量来统计产水量及产水率;依据电表和盐酸、*消耗量来计算吨水能耗和药剂消耗。

2.1 预处理对碱度和硬度的影响

原水碱度和硬度较高,为深度除盐带来结垢风险。试验预处理阶段对碱度的去除率在50%~90%,平均去除率为75.5%;预处理对硬度的去除率在10%~55%,平均去除率为38.5%。原水的硬度明显比碱度高,加入适量*溶液后,大部分重碳酸盐参与反应,故预处理对碱度的去除效果较好。由于没有足够的碱度参与反应,总硬度的去除率相对较低。如果向原水中加入适量药剂以增加原水的碱度,同时按比例增加碱液的投加量,硬度去除率可以增加到80%以上。经过预处理阶段的加碱沉淀操作和后面的加酸调节pH操作,原水电导率略有上升,一般能升到50~150 μS/cm,对后续的电吸附深度除盐影响甚微。

2.2 除盐效果

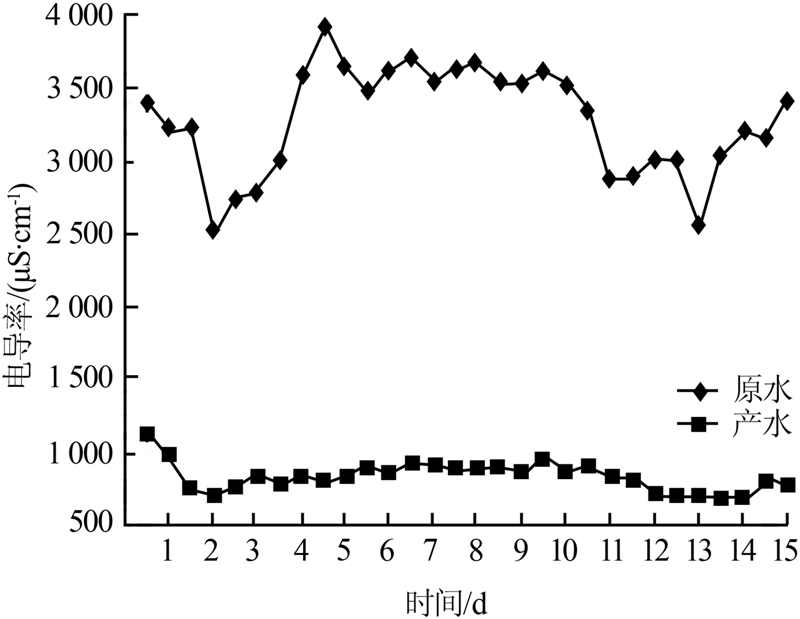

电导率能够表征水中含盐量的多少,试验以电导率的去除率来判断电吸附的除盐能力。试验第1阶段水温较低,原水电导率波动较大(2 500~4 000 μS/cm),平均电导率为3 277 μS/cm,产水电导率在600~1 000 μS/cm,平均产水电导率为882 μS/cm,平均去除率为74.9%。试验开始产水电导率变化较大的主要原因是运行初期对碱度、硬度的预处理效果不理想,模块产生轻微的碳酸钙及硫酸钙结垢,及时对电吸附模块进行化学清洗,电吸附模块的除盐性能恢复如初。试验结果表明,即便产生了碳酸钙或硫酸钙结垢,经过清洗后电吸附模块性能可以*恢复,如图 4所示。

图 4 第1阶段电导率的去除效果

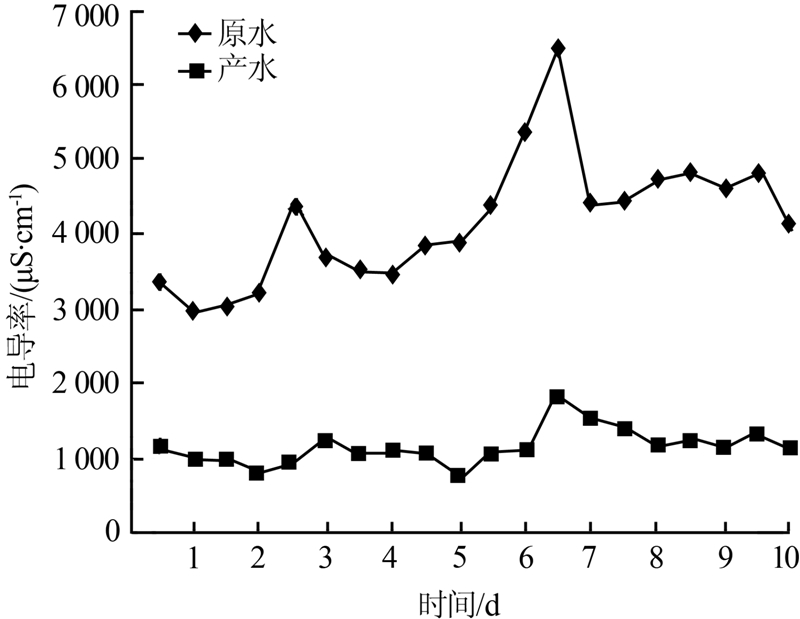

针对夏季循环水浓缩倍率升高、循环水电导率大幅增加的情况,进行第2阶段的电吸附除盐试验,试验方法及内容与第1阶段相同。此次试验期间,原水电导率在2 900~6 500 μS/cm,相对第1阶段原水电导率大幅增加且波动较大,平均原水电导率为4 185 μS/cm;产水电导率在763~1 811 μS/cm,平均产水电导率为1 127 μS/cm,平均去除率为72.7%。由于原水电导率升高,为了达到预期的除盐效果,自7月24—31日向单个模块施加电压49 V,8月1—5日,提高到单个模块施加电压51 V,脱盐率仍保持在75%左右。试验结果表明,综合考虑能耗和脱盐效果,调整模块施加电压可以实现除盐效果的优化,如图 5所示。

图5 第2阶段电导率的去除效果

2.3 总硬度去除效果

总硬度关系到工业水的使用,其含量直接影响系统是否结垢。考察了总硬度的去除效果,如图 6所示。

图6 总硬度的去除效果

由图6可见,试验期间原水总硬度在9~13 mmol/L,基本比较稳定,平均值为10.5 mmol/L,产水总硬度在1.4~3.4 mmol/L,平均值为2.28 mmol/L,总硬度平均去除率为78.0%。

总硬度的去除还与原水总碱度有关,当原水总碱度较高,总硬度去除率也较高。试验水源来自机组的循环排污水,通过投加硫酸调整高浓缩倍率运行,所以试验用水的总碱度较低;预处理过程中对硬度的去除率较低,但电吸附深度除盐过程对硬度的去除率较高,这也为实际工程实施中整体水质控制提供了依据。

2.4 总碱度去除效果

水的总碱度是指水中含有能接受氢离子的物质的量,以pH表示酸碱的强度,是控制结垢的一个重要指标。试验期间原水总碱度在6~7.2 mmol/L,非常稳定,平均值为6.6 mmol/L,产水总碱度在0.5~3.3 mmol/L,平均值为1.6 mmol/L,总碱度平均去除率为75.5%。

试验过程中对碱度的去除包括加酸去除碱度和电吸附模块的吸附作用,当原水碱度发生明显变化时,及时调整加酸量以保证相应的碱度去除率。加酸过量时会导致产水及外排水pH过低;当加酸量太少时会导致碱度去除率下降。

2.5 氯化物去除效果

氯离子是试验主要考察指标之一。试验期间原水氯化物在370~500 mg/L,平均值为456.8 mg/L,产水氯化物在40~110 mg/L,平均值为95.6 mg/L,氯离子平均去除率为79.0%。

试验过程中原水氯化物波动较大,而产水氯化物比较稳定,电吸附装置对氯化物的去除效果明显,去除率高达80%左右。循环排污水经电吸附技术处理后可作为电厂工业水回用。

2.6 产水率、能耗及药剂消耗量

本次试验根据工作流量计、反洗流量计、工作时间、反洗时间及预处理水量来统计产水率,其中工作流量400 L/h、排污流量500 L/h、工作时间∶排污时间=22∶7,统计得到综合产水率为71.5%。电吸附能耗主要消耗在工作时的加电吸附,一般来讲去除盐分越多能耗越高。采用在线监测电流表、电压表计算得出试验能耗在2.3~2.9 kW·h/t,平均吨水能耗为2.67 kW·h。

试验期间使用质量分数为30%的工业盐酸和30%左右*溶液。*溶液平均加药量折合为吨产水的0.8‰(即每吨产水需要加入0.8 kg质量分数为30%的*)。理论计算使用量为0.6‰左右,但实际加药量比计算值略高,主要原因是手动加药条件比较简单,监测手段有限,造成浪费较严重。

盐酸消耗量为吨产水加酸量0.2~0.4 L,平均吨产水加酸量为0.3 L。由于采用加碱软化方法后原水的碱度、硬度均大幅下降,加酸量也随之减少。如果加碱软化法控制得更好,盐酸使用量还可以有一定幅度的下降(*加药量过多或过少都会导致盐酸使用量增加)。

2.7 运行成本分析核算

按照电吸附除盐工艺处理能力200 m3/h,原水平均电导率3 200 μS/cm,处理后水质电导率<1 000 μS/cm,系统产水率达到约75%的设计,项目计划投资费用为1 778 万元,产水运行成本为1.5 元/ m3(其中能耗费为0.82 元/m3,能耗以1.78 kW·h/m3计)。按黄河水取水水价和排污费合计费用4.6元/m3计算,年利润为348万,5 a即可收回工程投资费用,经济效益显著。

3 结论

试验结果表明,电吸附除盐装置可以有效去除电厂循环水中的离子,产水电导率、总硬度、碱度、氯化物及浊度等能够满足回用要求。与传统的除盐工艺相比,电吸附除盐装置的再生过程基本不需要酸、碱和盐溶液,切断电极电源即可完成,不会因采用其他再生液而造成二次污染。由于电吸附模块中通道较宽,对进水的预处理要求较低,即使前期处理过程出现一些问题对电吸附模块的冲击性也较小,不会造成不可修复的损毁。使用过程中pH、余氯、有机物、锰、铁等一般对电吸附模块没有影响,停运时也不需要特别的保养和保护,较电渗析和反渗透更具有操作上的优势;从经济效益分析,电吸附除盐装置每吨产水的运行成本低于黄河水取水水价和排污费合计费用,因此电吸附技术在电厂污水回用领域具有明显的技术优势与经济优势

推荐新闻

Recommendation